CO2と海水を原料に新コンクリート開発、カーボンリサイクルへ 早大

早稲田大学は17日、CO2と海水中のマグネシウムを原料とした新しいコンクリートを開発したと発表した。石灰を用いないコンクリートの開発・利用によって、今後CO2の削減が期待される。

2050年までにCO2の排出を実質的にゼロにするカーボンニュートラルを実現するために、CO2を資源として有効活用を目指す技術の研究が進められている。特にコンクリート中に炭酸塩としてCO2を固定化する技術は、実現可能性が高いと期待されている。CO2の固定化材料には酸化カルシウムか酸化マグネシウムが適しており、これらは海水中にイオンとして多く含まれている。

一方、従来のコンクリートは、石灰石や粘土を高温で焼いた後に粉砕して作られる「普通ポルトランドセメント」に水、砂、砂利などを混ぜて製造される。普通ポルトランドセメントの製造過程には熱エネルギーが必要で、石灰石の熱分解でCO2が発生する。

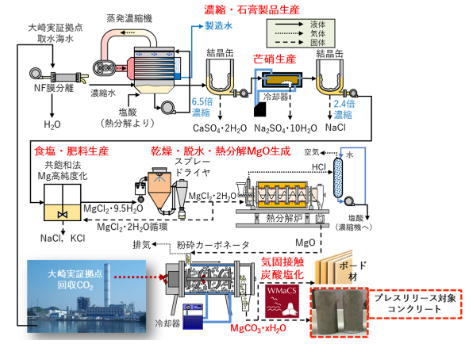

早稲田大学の研究グループは、海水から回収したマグネシウムを原料とした応用製品の開発に取り組んできた。19世紀から知られているマグネシウム主体のソレルセメントの技術にヒントを得て、開発したカーボンリサイクル材料を「WMaCS(ダブルマックス:Waseda Magnesium-based Carbon Sequestration materials)」と名付けた。材料と配合比を変えて性能評価を実施し、コンクリートに求められる1~2時間程度の凝結時間による施工性の確保と、25MPa以上の圧縮強度の両立に成功した。1m3あたり約20~110kgのCO2を長期間固定化できる。

石灰を一切用いず、海水とCO2だけで作製できる世界初のコンクリートを実現したことで、コンクリートの抱える非エネルギー起源CO2も削減可能となる。ただし、従来のコンクリートのような強アルカリ性でなく塩化物を大量に含むため、普通鋼鉄筋を用いることはできず、ステンレス鋼鉄筋の腐食試験などを継続して実施中だ。

現在、広島県・大崎上島の実証研究エリアにおいて、1日20トンの海水を用いたカーボンリサイクル技術のパイロットスケールの試験を開始している。さらに、商用化を見据え、モルタルやボード材などさまざまな応用製品も開発中で、これらの製品の実用化を通して、カーボンリサイクル技術の早期社会実装を目指すとしている。

画像提供:早稲田大学(冒頭の写真はイメージ)